Как делают асфальтоукладчики Vögele: репортаж с немецкого завода компании

Асфальтоукладчики появились в далёком 1928 году. Первый из них представлял собой буксируемый разбрасыватель с пластиной для регулировки толщины слоя. Современные укладчики покрытий намного сложнее и технологичнее. Чтобы выяснить, как их производят сейчас, мы отправились на самое современное предприятие по выпуску данной техники – завод Joseph Vögele AG в Людвигсхафене на Рейне.

Содержание статьи

Вкалывают роботы, а не человек

Завод по производству асфальтоукладчиков Vögele – это современное производство, расположенное на территории 370 000 кв. м. Свой нынешний облик он приобрёл в 2010 году и оснащён самым современным оборудованием, включая станки плазменной резки, сварочных роботов и многоцелевые обрабатывающие комплексы.

Большинство операций на заводе Vögele автоматизированы. Единая информационная система связывает все основные участки производства и сборочный конвейер. Конвейеров, кстати, два: один основной и второй – для моделей малых типоразмеров. Кроме того, отдельный участок сборки рабочего инструмента.

Внутризаводская логистика также автоматизирована: специальный робот перемещает детали со стеллажей на нужный обрабатывающий участок и обратно в автоматизированном режиме. Конечно, есть и ручное перемещение с помощью штабелёров и кран-балок, но эти операции сведены к минимуму.

Рекомендуем: Дни дорожных технологий Wirtgen Group: всемирный слёт дилеров и клиентов компании.

Весь производственно-сборочный комплекс находится, по сути, под одной крышей и имеет достаточно открытую планировку. Некоторые цеха находятся рядом и не имеют разделяющих перегородок. Видимо поэтому, на заводе нет понятия «цех», только «участок».

Всё начинается с металла

Асфальтоукладчик, как и большинство машин, состоит из металла. На заводе Vögele в Людвигсхафене сталь поступает в 170-ти вариантах: это листы разных типоразмеров и химического состава, трубы и другой металлопрокат. Ежегодно завод перерабатывает около 9 000 тонн стали и 130 км труб.

Со склада материалов, металл поступает в цех через специальные отверстия в стене. Это позволяет ускорить процесс и снизить затраты на внутрицеховую логистику. На первом участке осуществляется раскрой. Рабочий задаёт программу и станок лазерной резки точно (погрешность 0,01%) и быстро вырезает детали и необходимые технологические отверстия. Рабочий лишь контролирует процесс.

Затем раскроенный лист отправляется на следующий этап обработки – на листогибный участок. Там, в зависимости от детали, ему предают нужную форму.

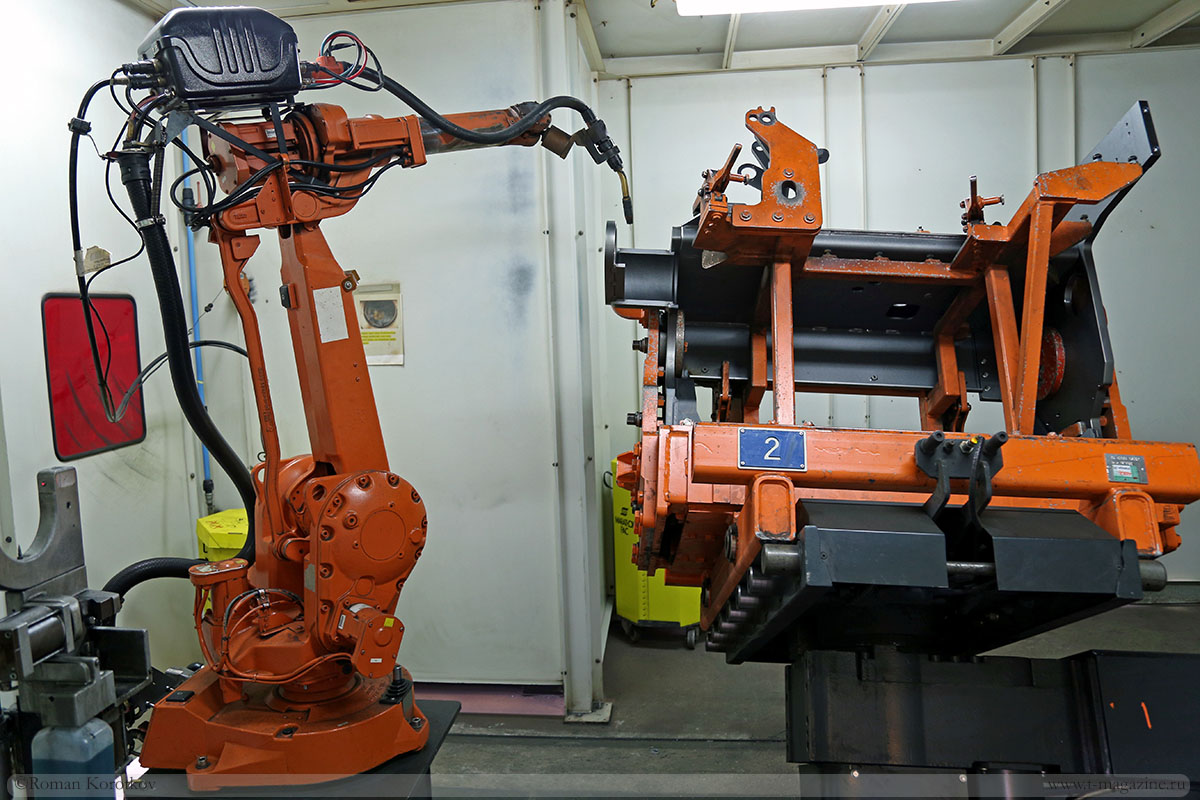

Ещё один автоматизированный участок – это сварка. Робот ведёт сварочные работы в специальной закрытой камере, благодаря чему в цехе не возникает никакого запаха. Подходя к сварочному участку, я даже не понял, что идёт процесс изготовления детали, пока не увидел это через специальное окно.

От заготовки до детали – один шаг

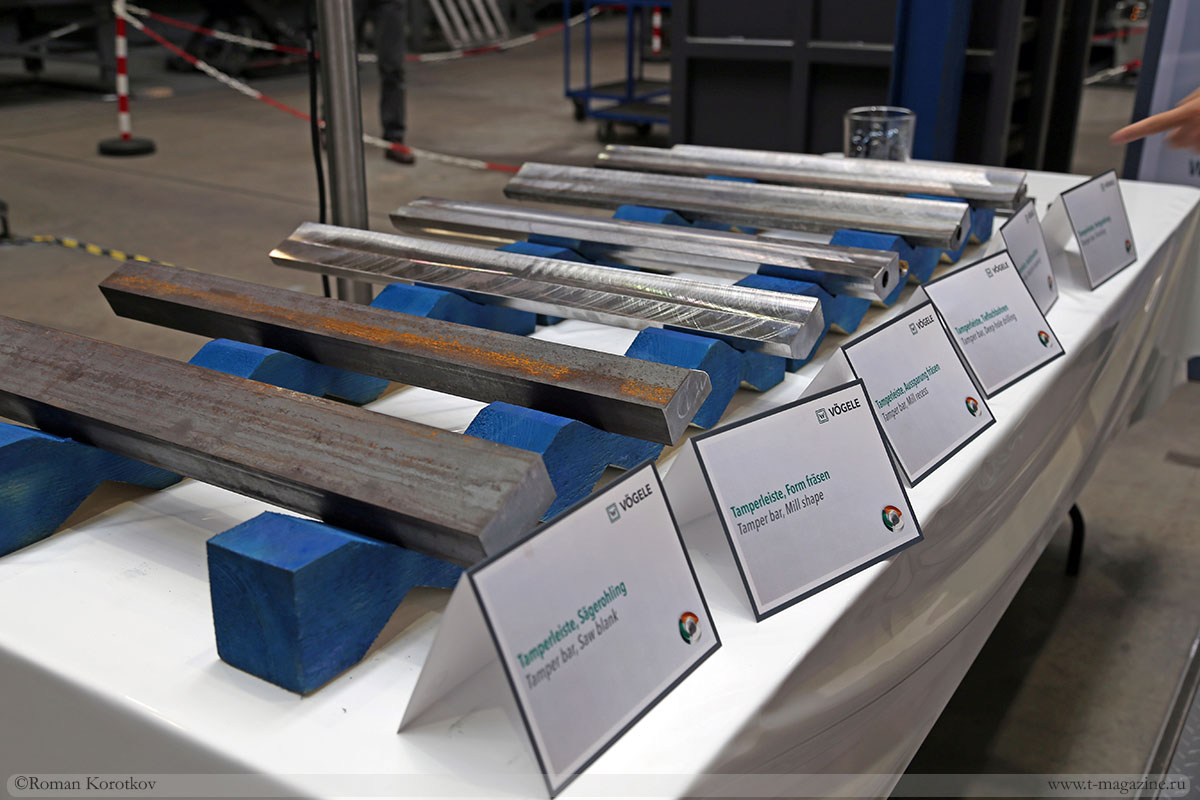

Конечно, не все детали проходят один и тот же путь. Так, уплотняющая планка «превращается» из стального бруска в изделие на одном участке, правда происходит это за шесть операций.

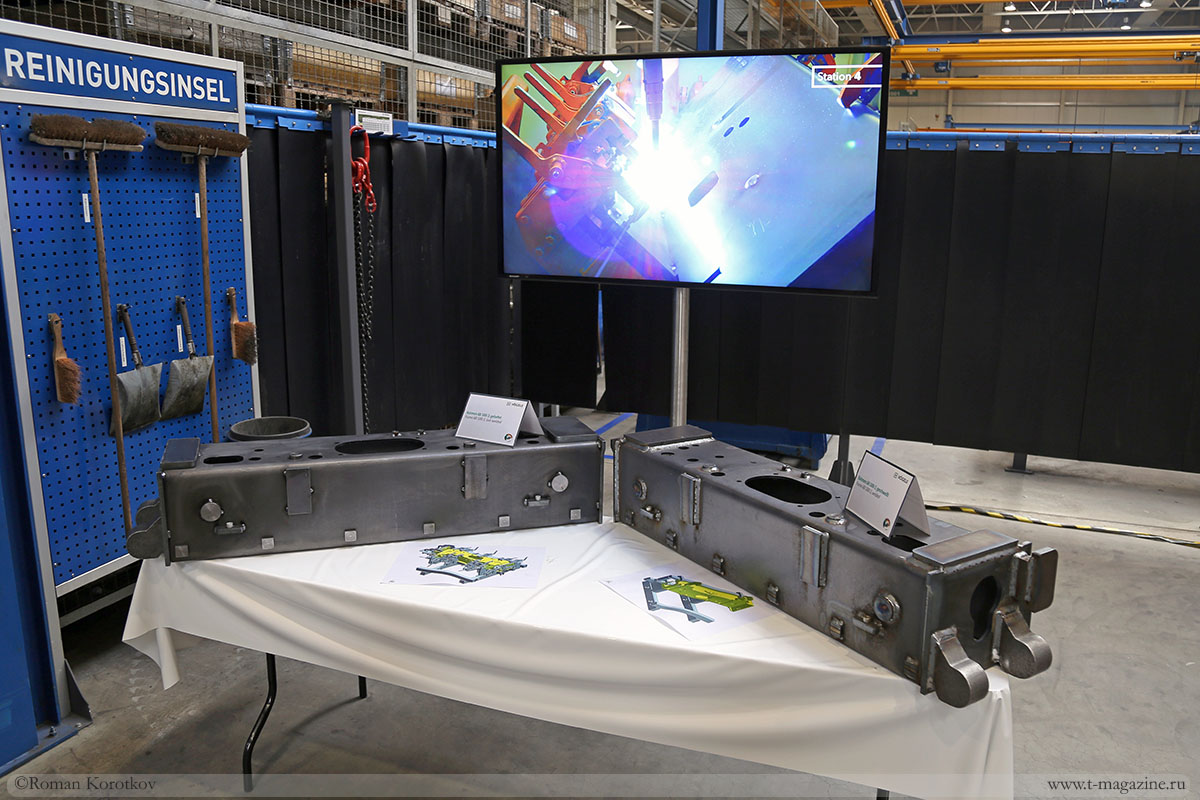

Или, например, укладочные брусья. Они крепятся к машине приварными шпильками, что позволяет сохранять структуру и геометрию плиты даже при нагрузках. При этом сварка шпильки с плитой осуществляется на специальном автоматизированном станке. Рабочий задаёт автомату программу в зависимости от размера и типа укладочного бруса и контролирует наличие материала. Плиты к месту сварки подаются на конвейере, а шпильки позиционируются при помощи вибрационных чаш.

Что касается токарной обработки деталей, то на заводе Joseph Vögele AG установлено всего семь станков. Правда, эти модульные обрабатывающие высокопроизводительные центры могут осуществлять автоматическую обработку детали в пяти плоскостях, и интегрированы в общую автоматическую производственную систему.

Цвет имеет значение — как красят популярные асфальтоукладчики

Прежде чем попасть на сборочный конвейер, многие детали подвергаются покраске и антикоррозийной обработке. На заводе асфальтоукладчиков Joseph Vögele AG этот процесс организован очень интересно и функционально. Но… снимать на участке нанесения лакокрасочного покрытия категорически запрещено.

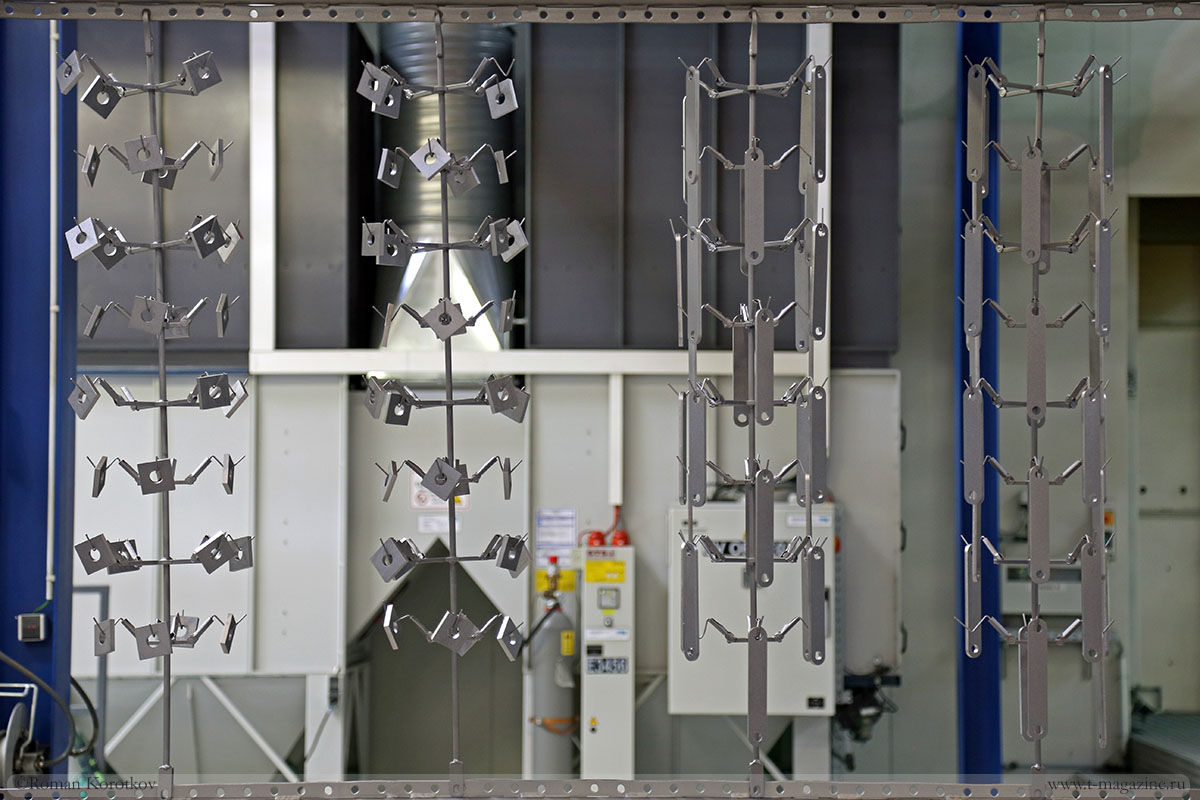

Окраска деталей асфальтоукладчиков Vögele осуществляется порошковой краской, которую наносят в специальной камере. Но перед её нанесением деталь необходимо подготовить: удалить окалины металла, придать поверхности необходимую шероховатость. Всё это осуществляется в дробеструйной камере.

После предварительной обработки, деталь отправляется по конвейеру в окрасочную камеру. Если изделия небольшие, они подвешиваются на специальных крючках и также отправляются в покраску.

Конвейер по сборке асфальтоукладчиков Vogele

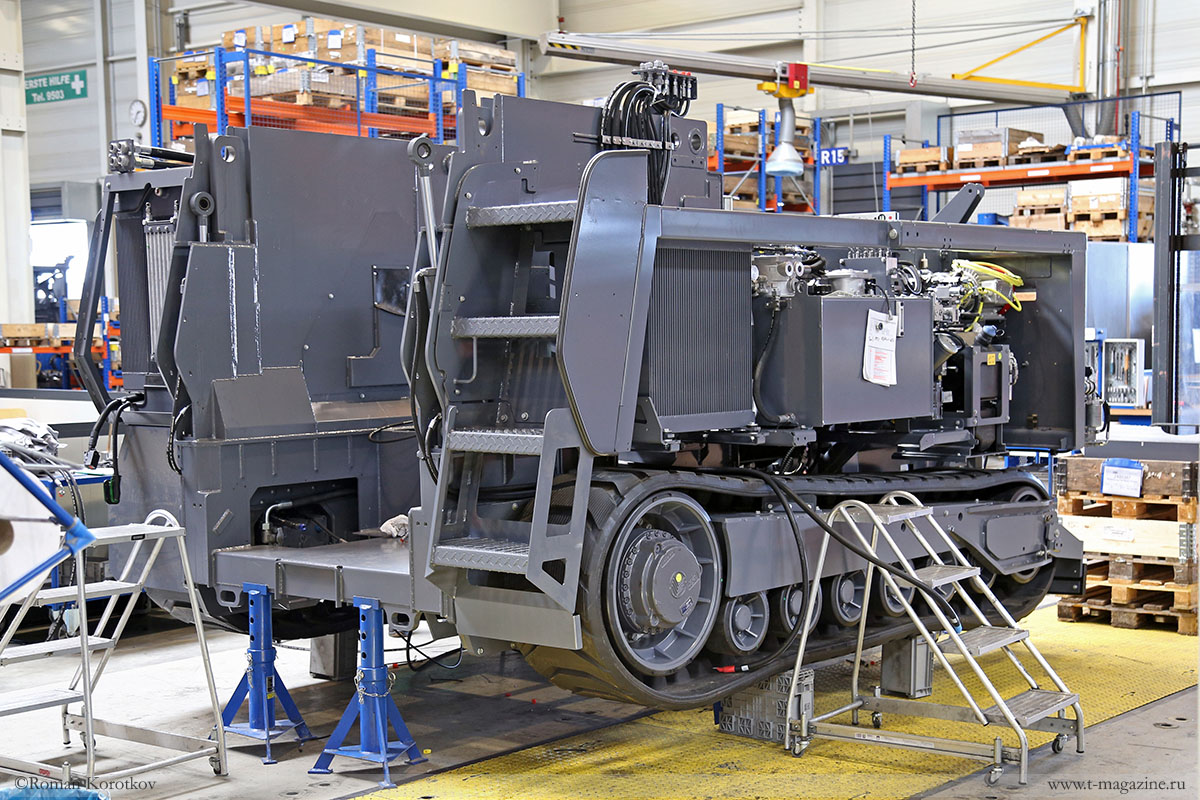

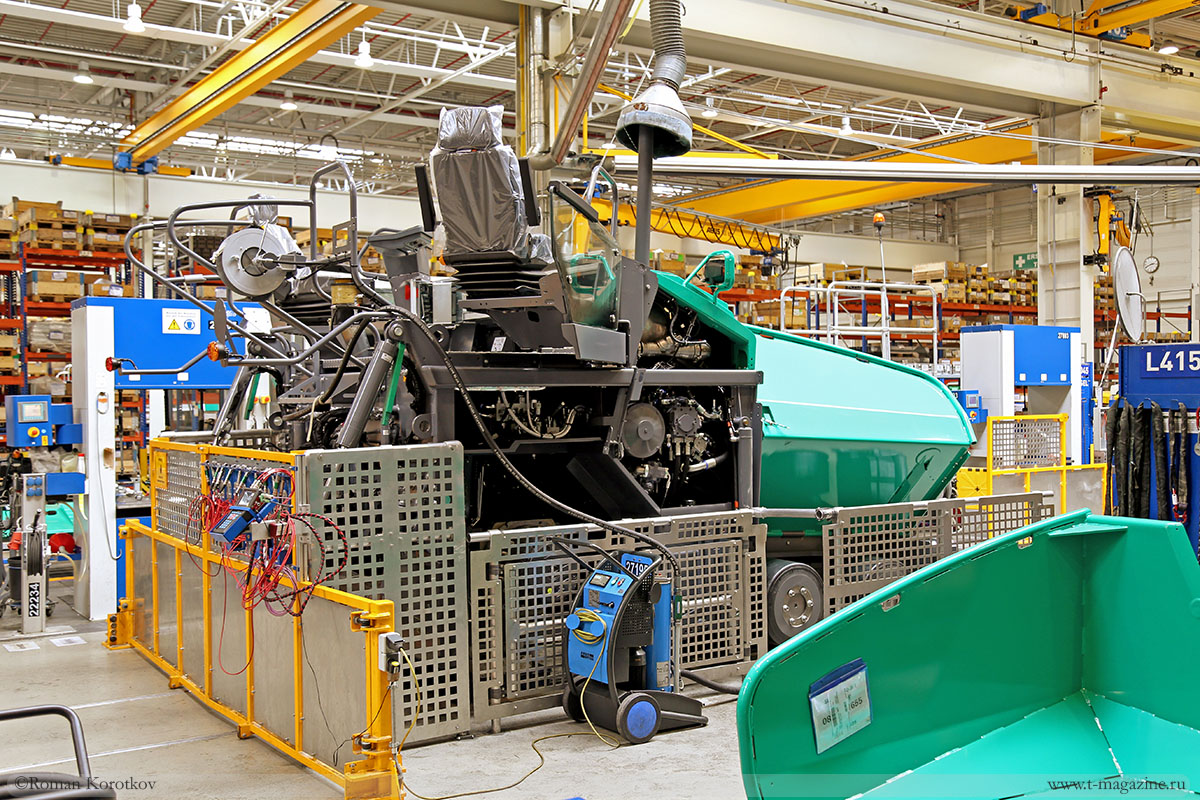

Вот так, шаг за шагом, мы подошли к основной части производственного цикла любой техники – сборочному конвейеру. На заводе Joseph Vögele AG их два: один для машин малого класса, второй – для асфальтоукладчиков «постарше», перегружателей и специальных машин.

Процесс сборки маленьких и больших машин практически одинаков, только требует разного пространства. Машины имеют модульную конструкцию, поэтому сборка перегружателей, спецмашин и асфальтоукладчиков осуществляется на одной линии. Основной, большой, сборочный конвейер делится на семь участков, где осуществляется сборка техники. Прежде чем асфальтоукладчик покинет здание сборочного цеха и отправится на склад и к заказчику, он проходит 13 этапов сборки.

На первом участке производятся работы по установке ходовой части – осей колёсных машин или гусеничных движителей, а также опорных кронштейнов.

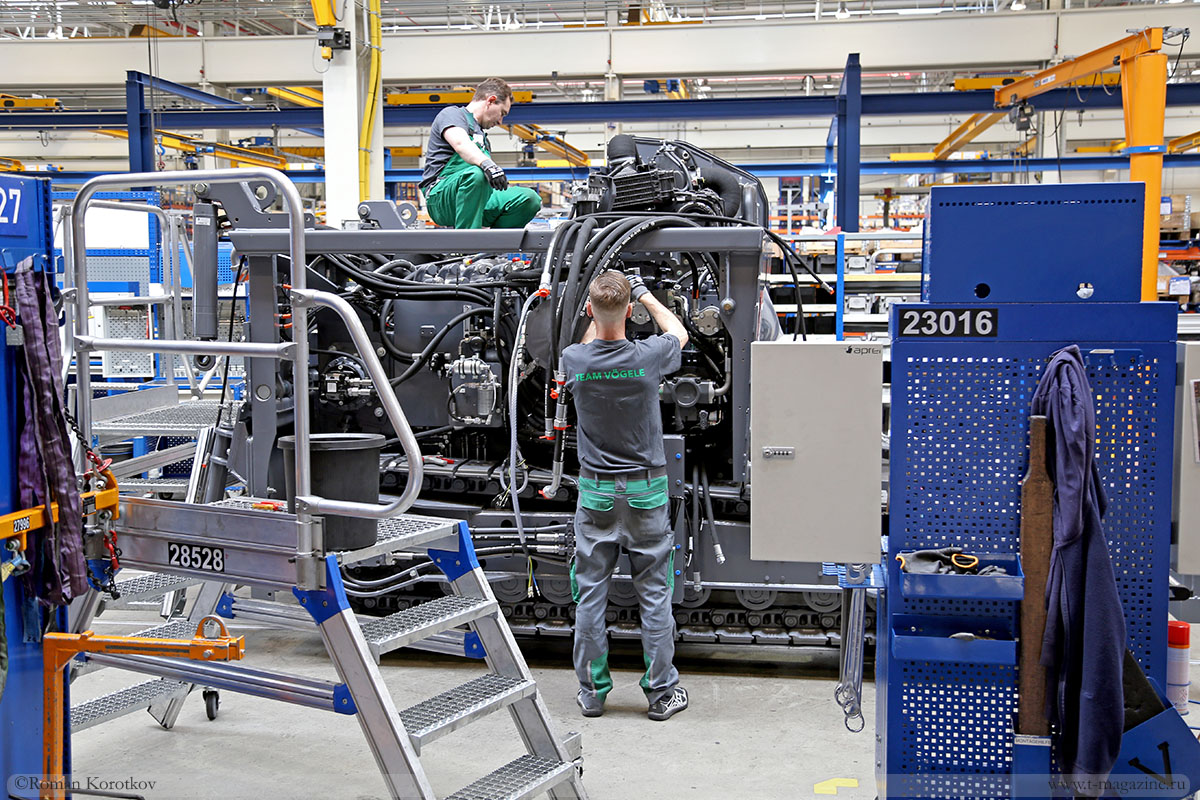

Затем устанавливаются силовой агрегат, гидравлика, баки для топлива и технических жидкостей. На этом же участке на машину устанавливается площадка оператора.

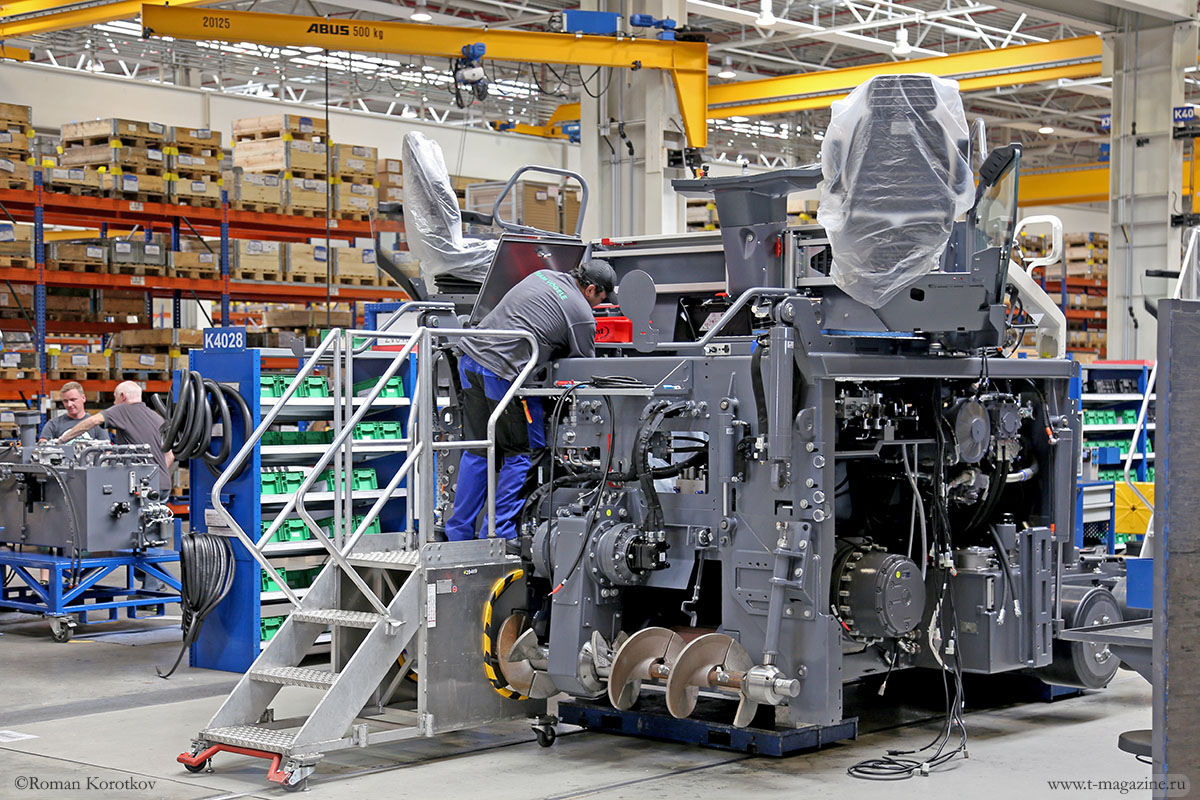

На шестом и седьмом этапах определяется комплектация машин, протягивается электропроводка, нагревательное оборудование и устанавливается электроника.

Далее устанавливается необходимое специальное оборудование, в зависимости от типа машины, а также капот и принимающий бункер.

Десятый этап сборки на заводе Фогель называют «тренажёрным». Тут машины «обучают» – загружают программное обеспечение, заливают жидкости и проводят предварительные тестирование.

На следующем этапе технике придаётся законченный вид: устанавливается крыша и навесное оборудование.

Заключительным этапом является проверка и тестирование асфальтоукладчика и всех его систем. После этого он отправляется заказчику или на склад готовой продукции.

Редакция благодарит Wirtgen Group и, в частности, компанию Joseph Vögele AG за организацию посещения завода асфальтоукладчиков.

Автор: Роман Коротков